步科股份:688160

咨詢熱線:400 700 5281

2018年Kinavo精納公司“智慧工廠”的實現,是步科為客戶提供真正智慧化布局、智能化、數字化響應的典范。

常州精納電機有限公司是專業從事高效節能伺服電機研發、生產、銷售為一體的高科技企業,精納推行以客戶為導向的理念,以項目管理的方式保證快速響應客戶需求,以為客戶創造最大價值為最終目標。

這樣一家以客戶為導向的伺服電機制造商,經過10年的發展,伺服電機產品設計與工藝體系已經非常完善,為客戶提供的伺服電機產品穩定可靠,一直備受客戶肯定。但是,隨著發展的不斷壯大,精納遇上發展的瓶頸,遇到了很多生產管理問題,主要體現在以下方面:

1、制造周期過長,總體制造周期長達15天。備料與生產過程不透明,不知道工單生產狀況,經常出現物料不準、缺失等問題;

2、生產計劃不協同,生產制造混亂無序,要的產品沒有做出來,不要的產品卻做出來了;

3、制造執行力差,問題長期不能得到有效改善和解決;

4、生產現場異常情況過多,制造經常等待,產能提不上去。

精納的管理層開始思考,必須盡快解決現在面臨的問題,快速響應客戶需求。原有的工廠管理和生產模式必須進行數字化升級調整。在工業4.0浪潮的推動下,精納決定引入智慧工廠項目,促進生產環節的透明化、信息化與數字化。他們將打造“精納智慧工廠”作為重點戰略之一,通過引入智慧工廠解決方案,強化并提升他們的制造能力,解決企業管理黑箱,讓備料與生產過程全透明,產品質量看得見,所有信息可追溯查詢,最終保證訂單的高品質、提升生產效率及時交付,保證為客戶提供優質的服務。

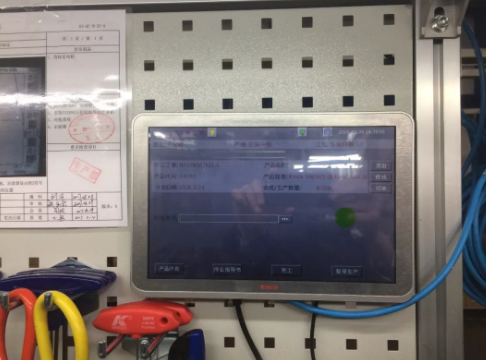

根據精納的情況,步科為其量身定制了車間級輕數字化生產線解決方案,采取整體規劃,分布實施的方式,集成了步科的X10現場智能終端、智能電子看板、智能揀貨車等硬件產品,為其實現了生產流程中的信息傳遞,數據采集等。

從2017年底至今,精納智慧工廠項目已經完成兩期。一期通過精益化布局規劃,打通產品制造連續流主線,縮短了物料流轉距離,管控了中間庫存量。實現了同樣場地下,極大提升了生產效率,產能翻翻的目標。二期項目,通過步科輕數字化生產線解決方案,實現了生產過程中的數據采集。輕數字化生產線解決方案的實施上線,給精納帶來了可喜的數字化升級等變化,加速了“精納智慧工廠”的實現。

步科輕數字化生產線解決方案

一、優化生產

從計劃下達,到備料生產,都是通過現場智能終端進行,大大加強了產線組長的計劃能力和主動拉動生產的能力。訂單所對應的工單信息和備料情況,可以通過智能揀貨車上的智能終端、生產工位上的智能終端進行查詢、數據采集。系統自動記錄當前備料的員工,物料的備料情況以及備料時間,并通過網絡傳遞到服務器上的數據庫中。當出現異常時,產線組長能主動協調物料員,快速進行換線。當一個工單備料完成運送到生產工位后,工人在工位上的智能終端登錄,并選擇對應的工單開始生產,通過終端連接的條碼槍進行條碼掃描過站匯報生產進度,當前的生產狀況一目了然。

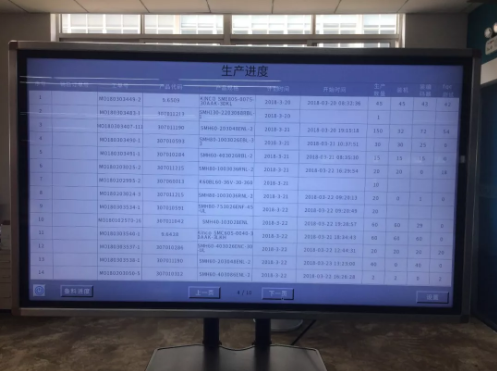

通過車間智能電子看板,生產管理者可以實時了解當前工單生產進度,并合理進行生產調度。

二、質量追溯

當員工在發現產品不良時,通過在智能終端上點擊,選擇不良,可以將不良數據采集,進行記錄并反饋給系統,方便日后查詢與追溯。

三、縮短制造周期

通過數據采集生產制造節拍,不斷進行優化改善,減少過程等待浪費,提升生產效率。現在,精納的制造周期,縮短到10天以內。目前隨著數據化升級不斷深入,改善還在持續進行中,從連續流到單個流,制造周期有望改善到7天以內。

四、提升生產效率、管理效率

從備料到生產,工單生產情況一目了然,管理漏洞得到解決。企業內部信息得到順暢流轉,各部門間協同合作,管理水平有了明顯提升。

客戶有話說

通過輕數字化生產線解決方案的成功應用,精納實現了數字化升級,生產過程顯現出高生產效率,高可靠性,制造周期有了明顯的縮短,訂單交付有了明顯的提升。目前,三期“精納智慧工廠”項目正在實施中,通過導入Kinco MES系統,將實現全流程的數據采集與過程控制,實現全制造流程的數據化。

精納生產副總王勇表示:“未來的規劃中智慧工廠的2.0,3.0,會通過數據的積累,不斷升級。通過步科完美助力,我們要讓各個部分整體聯動,讓精納伺服電機工廠成為高端精密電機制造的基地,讓精納伺服電機工廠成為智能制造的示范基地。”

點擊了解更多方案成功案例

上海步科自動化股份有限公司

成立于1996年,聚焦行業的SMART SOLUTION

觸摸屏 HMI | PLC | 運動控制系統 | 變頻器| 智慧工廠解決方案

更多精彩,盡在步科微信公眾號

微信名稱:Kinco步科

官網網址:www.lonyin.cn

聯系電話:400 700 5281

? Kinco步科 粵ICP備05082025號